Robot lazer kaynağı ile gaz korumalı kaynak arasındaki fark

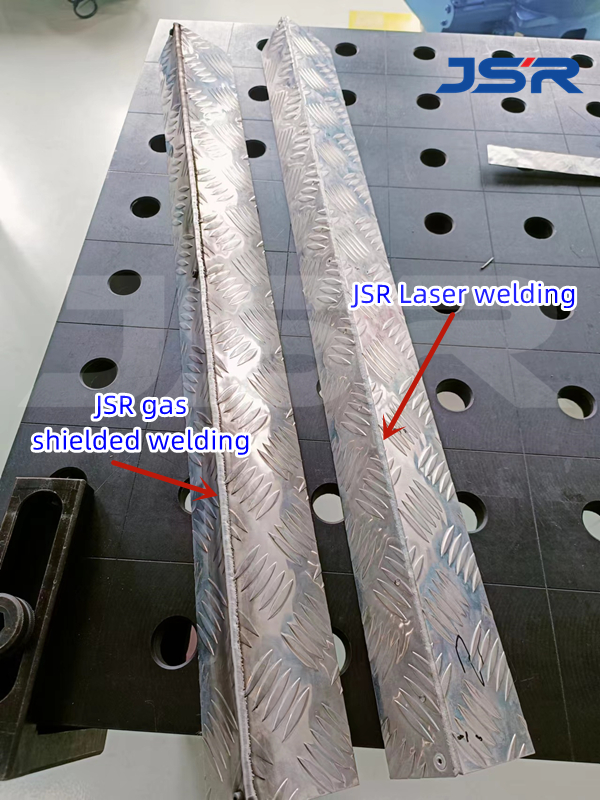

Robotik lazer kaynağı ve gaz korumalı kaynak, en yaygın iki kaynak teknolojisidir. Her birinin kendine özgü avantajları ve endüstriyel üretimde uygulanabilir senaryoları vardır. JSR, Avustralyalı müşterilerinden gelen alüminyum çubukları işlerken, kaynak testleri için bu iki yöntemi kullanır. Aşağıda, şekilde gösterildiği gibi, alüminyum çubukların kaynak etkilerinin bir karşılaştırması yer almaktadır:

Lazer kaynak nedir?

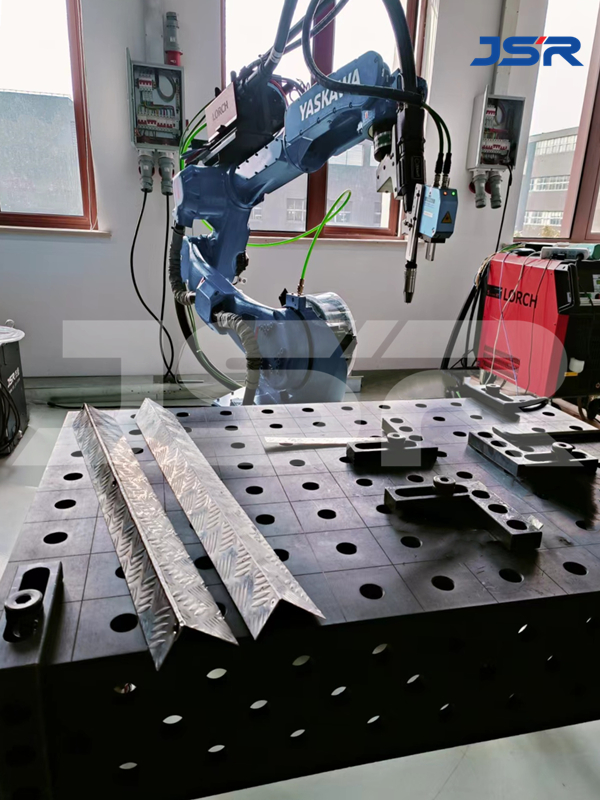

Robotik lazer kaynağı: Lazer ışını, kaynak dikişini erimiş hale getirmek için kullanılır ve lazer kaynak kafasının doğru konumlandırılmasıyla yüksek hassasiyette kaynak elde edilir.

Gaz korumalı kaynak nedir?

Gaz korumalı kaynak: Bir kaynak tabancası, elektrik arkı yoluyla yüksek sıcaklıklar üretmek için kullanılır ve kaynak malzemesinin erimesine neden olurken, kaynak alanı koruyucu bir gazla (genellikle inert bir gaz) oksijenden ve diğer dış kirleticilerden korunur.

https://youtube.com/shorts/Hfyqm0_tJ6c

Robot lazer kaynağı ve gaz korumalı kaynak

1. Uygulanabilir malzemeler:

• Robot lazer kaynağı: Paslanmaz çelik, alüminyum alaşımı vb. gibi daha ince malzemeler için daha uygundur.

• Robot Gaz korumalı kaynak: Çelik dahil olmak üzere daha kalın metal saclarda daha geniş uygulama alanına sahiptir.

2. Kaynak hızı:

• Robotik lazer kaynağı: Kaynak hızı genellikle daha yüksektir ve yüksek hacimli üretim ortamları için uygundur. JSR müşterilerinin iş parçası kaynak hızı 20 mm/sn'dir.

• Gaz korumalı kaynak: Kaynak hızı genellikle lazer kaynağından daha yavaştır, ancak yine de bazı özel iş parçaları ve daha yüksek gereksinimlere sahip sahneler için önemli bir tercihtir. Resimdeki iş parçası kaynak hızı 8,33 mm/sn'dir.

3. Hassasiyet ve Kontrol:

• Robot lazer kaynağı: Lazer kaynağının ürünlere yönelik yüksek gereksinimleri vardır. Birleşim yerlerinde boşluklar olması, lazer kaynağını etkiler. Yüksek hassasiyet ve kontrol edilebilirliğe sahiptir ve son derece yüksek kaynak kalitesi gerektiren durumlar için uygundur.

• Gaz korumalı kaynak: Ürünler için yüksek bir hata tolerans oranına sahiptir ve ürün birleştirmelerinde boşluklar olsa bile kaynak yapılabilir. Hassasiyet, lazer kaynağına göre biraz daha düşük olsa da, daha gevşek gereksinimlere sahip bazı uygulamalarda kullanılabilir.

4. Kaynak etkisi:

• Robotik lazer kaynağı: Isı girişinin düşük olması nedeniyle lazer kaynağında iş parçası üzerinde daha az termal etki oluşur ve kaynak dikişi düz ve pürüzsüz bir görünüme sahip olur.

• Gaz korumalı kaynak: Yüksek kaynak sıcaklığı nedeniyle kaynak yüzeyi kolayca şişebilir, bu nedenle parlatma gerektiren iş parçaları için uygundur.

Robotik lazer kaynağı veya gaz korumalı kaynak seçimi, malzemeler, kaynak kalitesi gereksinimleri, üretim verimliliği, takip işlemleri vb. gibi hususların dikkate alınması dahil olmak üzere özel üretim ihtiyaçlarına bağlıdır. Bazı senaryolarda, her ikisi de kendi avantajlarından tam olarak yararlanmak için birlikte kullanılabilir.

Gönderi zamanı: 23 Ocak 2024